发布日期:2025-02-05 17:37:13

等离子体刻蚀技术创新:硅垂直通道蚀刻效率翻倍

挑战硅垂直通道极限,创新等离子体刻蚀技术,效率翻番!

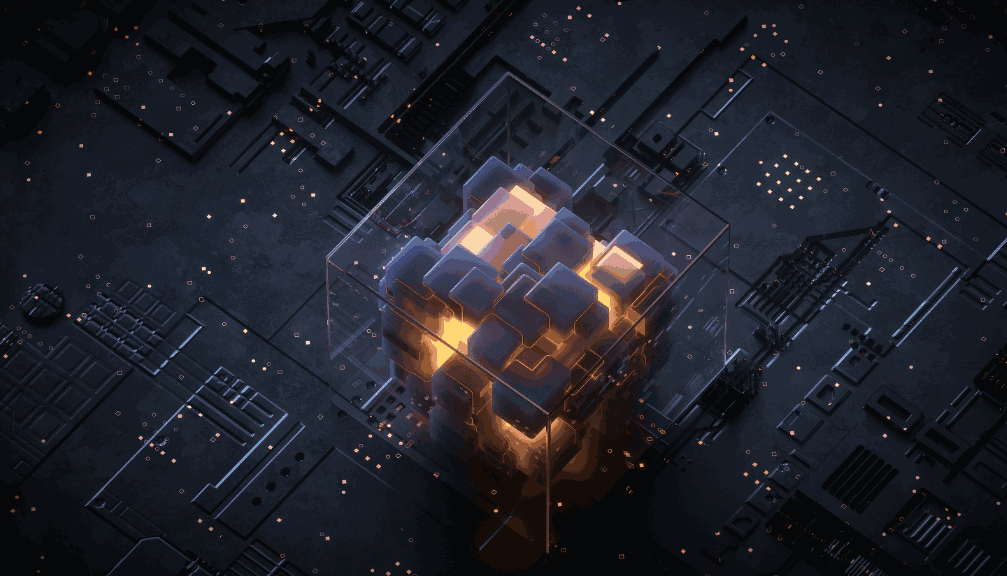

最近,来自Lam Research、科罗拉多大学博尔德分校以及美国能源部普林斯顿等离子体物理实验室(PPPL)的研究人员共同开发了一种创新的蚀刻工艺。该工艺采用氟化氢等离子体,使得硅材料垂直通道的蚀刻效率提升了100%,仅需一分钟就能完成640纳米的蚀刻过程。

这一创新的核心在于,在氧化硅和氮化硅的交替层上打孔,并使分层材料暴露于化学物质的等离子体状态中。这些等离子体中的原子与分层材料中的原子相互作用,从而形成孔洞通道。

研究还发现,结合三氟化磷等特定化学材料可以进一步优化蚀刻工艺。不过,需要注意的是,在某些情况下,这些材料产生的副产品可能会对蚀刻效率产生不利影响。为了解决这一问题,只需适量添加水即可。比如,在低温条件下添加水可以使盐类物质分解,从而加速整个蚀刻过程。 这种通过调整化学反应条件来提升蚀刻效率的方法显示了在半导体制造领域不断探索与创新的重要性。它不仅提高了生产效率,还展示了如何通过精细调控反应环境来克服技术障碍。这种方法的应用前景广阔,有望在未来推动更多高效、环保的生产工艺的发展。

这些研究成果有望为3D NAND闪存技术带来更先进的制造工艺和更高的存储密度。同时,这些创新不仅能够降低成本,还能提升数据传输速度。展望未来,我们有理由期待更多关于存储单元堆叠技术的突破性进展和实际应用。这无疑将推动整个半导体行业向前迈进一大步,并有可能彻底改变当前的数据存储格局。随着技术的不断进步,我们或许很快就能看到更为高效、经济且快速的数据存储解决方案问世。

科学动态最新资讯

魅族22震撼登场:1.5K 120Hz LTPO屏,1800尼特亮度重塑视觉新体验

2025-09-09 10:53:20

33岁女性靠维修无人机年赚500万,未来要进军机器狗维修领域

2025-09-09 10:26:34

三防黑科技来袭!Jeep多巴胺冲锋衣限时特惠89.9元,抢鲜入手正当时

2025-09-09 10:22:01

人形机器人首秀卖爆米花,特斯拉AI开启未来互动新场景

2025-09-09 10:00:54

一箭11星!吉利星座第五轨成功升空,领克涂装火箭闪耀太空

2025-09-09 09:47:55

华为Mate XTS三折叠手机首发星闪车钥匙,鸿蒙HarmonyOS 6.0全面赋能智能生态

2025-09-09 09:41:51

火狐新功能来袭:原生分屏模式让双网页浏览更高效便捷

2025-09-09 09:31:15

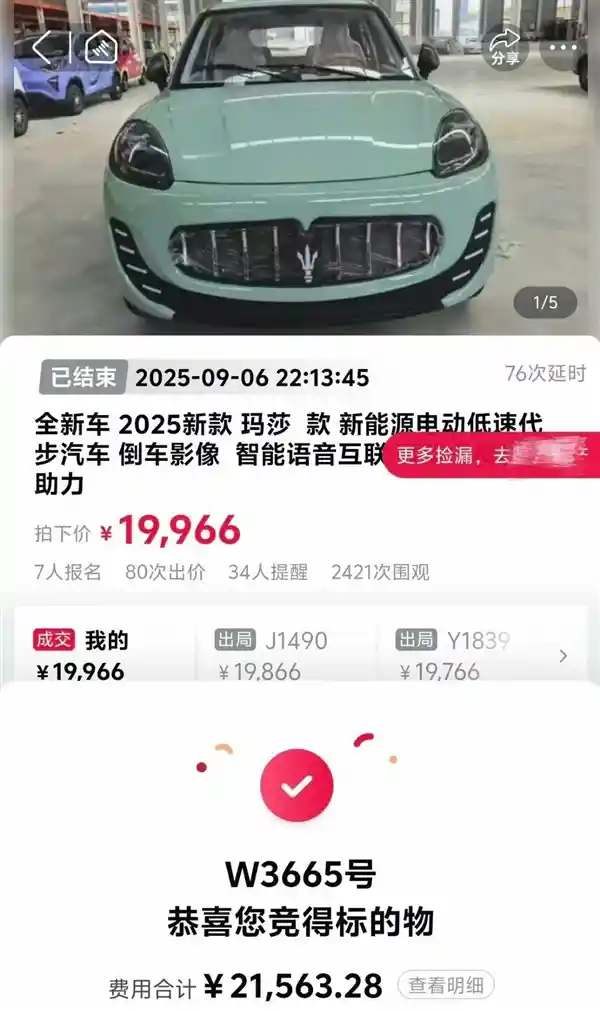

男子花2万拍下玛莎拉蒂竟成老头乐,涉事机构同意悔拍

2025-09-09 09:20:45

小米澎湃OS 3接入12306引热议:行程提醒异常问题引发关注

2025-09-09 08:45:29

华为季度出货量破千万,登顶全球腕戴设备榜首

2025-09-09 08:43:24

王腾未被辞退?知情人士:与泄露定价策略无关

2025-09-09 08:43:10

微信鸿蒙版1.0.10.36重磅上线:新增锁屏接听语音通话,八大新功能引领体验升级

2025-09-09 08:42:10

别等了!Windows 更新可能要停了?

2025-09-09 08:41:03

追觅进军欧洲!2027年超豪华纯电车对标布加迪,德国建厂引爆行业

2025-09-09 08:35:42

苹果 Apple Watch 收入破千亿,智能穿戴开启新纪元

2025-09-09 08:32:38

腾讯《穿越火线》鸿蒙版来袭,手游全面适配手机平板开启前瞻测试

2025-09-09 08:31:08

《战酋》取景地秒变打卡热点,苹果地图开启追剧新体验

2025-09-09 08:29:09

马斯克豪掷170亿!SpaceX抢滩无线频谱新战场

2025-09-09 08:27:23

苹果 iPhone 17 电池曝光,联通获卫星通信牌照,王腾回应离职风波

2025-09-09 08:25:57

美团闪购推出行业首项退货免运费服务,购物更无忧

2025-09-05 14:17:14

网民辱华言论遭严惩,襄阳警方强势回应九三阅兵风波

2025-09-05 14:03:29

真我15系列震撼官宣:9月16日开启夜拍新纪元

2025-09-05 13:52:40

马斯克缺席!特朗普宴请科技巨头,库克扎克伯格现身

2025-09-05 12:55:16

苹果卷入新专利风波:Cerence指控其语音技术侵权,或波及Siri与CarPlay

2025-09-05 12:54:17

小米服务小程序上线:一键掌握服务全流程与费用详情