《震撼视频曝光!道奇汽车底特律工厂传统手工敲击生产内幕引热议》

揭秘道奇工厂:传统手工敲击工艺引发行业震动

5月16日消息,近期一段关于美国道奇汽车底特律工厂生产车间的实录视频被曝光,迅速引发了众多关注和热议,其中不少国内网友直言其生产方式过于落后。

视频较长,视频详细呈现了整车组装下线的全流程,但画面中的工厂自动化水平较低,工人的操作也显得不够规范,引发了网友的热议。有人戏称其看起来像一个“手工作坊”。

可以看到无论是安装悬架、保险杠、仪表台、挡风玻璃,抑或是装配轮胎,都需要至少1名工人手动去对准,而且这些工人竟然连着重都做不到统一,显然也没有按要求穿戴工作服,主打一个“自由”。

更令人意想不到的是,车辆的玻璃安装竟然完全依赖人工操作,而且工人们直接使用皮锤敲击来完成装配。这一幕不禁让人对汽车制造的工艺水准产生质疑,很难想象如此粗糙的装配流程是如何通过质量检测的。 在我看来,这种传统的手工装配方式虽然在某些情况下可能难以避免,但若企业无法提供更高的技术替代方案,就难免让人担忧产品的安全性和可靠性。尤其是在现代工业高度发达的今天,汽车作为关乎生命安全的重要交通工具,每一个环节都应追求精益求精。希望相关厂商能尽快改进生产工艺,确保每辆车都能以高标准交付到消费者手中。

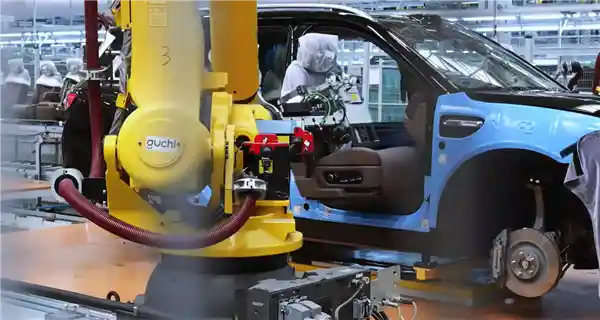

作为对比,近日,有網友分享了賽力斯超級工廠的實時直播畫面,映入眼帘的是高度自動化的生產場景,幾乎覆蓋了整車制造的各個環節,甚至連安裝車內座椅、車輪以及車窗玻璃等細節工序,也由機器手臂高效完成。 這一幕無疑展現了現代汽車制造技術的飛速進步,也反映了我國在智能制造領域取得的顯著成果。在汽車工業發展的歷史長河中,從傳統的人工作業到如今的智能化生產,這不僅大幅提升了產能和效率,還極大降低了人為因素帶來的誤差,從而確保每一輛下線車輛都能達到更高的品質標準。未來,隨著人工智能和機器人技術的進一步普及,相信更多的汽車工廠將迎來更加智能、高效的變革,這不僅對企業自身發展意義重大,也將為消費者帶來更多高品質的產品選擇。

即便是在需要人工操作的环节,例如悬架装配,工人们依然严格遵循规范,运用专业工具精心作业,整个过程显得格外整齐有序,令人赏心悦目。

双双对比后,近期,国内不少网友在参观了一些美系汽车生产线后表示,难怪大家常说美系车的装配质量不如人意,如果生产线真是这样,确实可以理解。相比之下,国内一些汽车制造工厂的技术水平和生产工艺显得更为先进,这种直观的对比让人印象深刻。 从整体来看,不同品牌的生产线确实存在工艺水平和管理标准上的差异。国内汽车工业经过多年的发展,在智能制造和精益生产方面已经取得了显著进步,这不仅体现在设备的现代化程度上,也反映在对细节的把控和整车品质的提升上。未来,随着全球汽车产业的竞争愈发激烈,如何进一步优化生产流程、提高产品一致性,依然是各大车企需要面对的重要课题。

近年来,关于中美制造业对比的话题一直备受关注。有人指出,美国的工厂已经运行了几十年,而赛力斯超级工厂作为国内顶尖的存在,显然更加现代化。这种对比或许有些片面,因为国内确实存在一些相对落后的工厂与生产线。我们不能仅仅因为这一点就断定美国制造业整体上处于劣势。不过,这也提醒我们,即便在技术飞速发展的今天,国内仍有提升空间。如何加快淘汰落后产能,推动产业升级,依然是我们需要深入思考的问题。同时,我们也应看到,赛力斯超级工厂这样的先进案例为行业发展树立了标杆,未来还需更多类似项目来支撑中国制造的整体竞争力。

当然了,这样的观点同样面临质疑,质疑者认为:“既然都是2025年的生产线,为什么不能进行比较?投产几十年并不是关键问题,真正的症结在于仍然沿用老旧的方式,这无疑是落后的表现。” 在我看来,这种质疑直指当前行业发展中的核心矛盾。一方面,技术迭代速度加快,企业若无法及时更新理念与方法,即便拥有先进的设备也难以发挥其价值;另一方面,面对全球竞争加剧和技术革新的浪潮,传统模式已显得力不从心。因此,无论是企业管理层还是技术人员,都应深刻反思如何打破惯性思维,拥抱创新,以适应新时代的要求。唯有如此,才能在激烈的市场竞争中立于不败之地。

那么,你觉得哪种说得更在理?

智能汽车最新资讯

2025-07-26 12:29:25

2025-07-26 11:31:19

2025-07-26 11:24:52

2025-07-26 11:05:46

2025-07-26 10:23:37

2025-07-26 10:23:03

2025-07-26 10:22:44

2025-07-26 10:18:42

2025-07-26 10:18:41

2025-07-26 10:16:31

2025-07-26 10:12:33

2025-07-26 10:12:30

2025-07-26 10:12:00

2025-07-26 10:11:24

2025-07-25 09:21:14

2025-07-25 09:20:36

2025-07-25 09:00:17

2025-07-25 08:52:01

2025-07-25 08:42:47

2025-07-25 08:41:38

2025-07-25 08:24:04

2025-07-25 08:18:03

2025-07-25 08:02:51

2025-07-25 07:57:04